Depuis la ruée vers l’or des années 1850 en Californie, les exploitants miniers s’appuient sur un processus de remblayage pour remplir à nouveau les zones excavées créées lors de l’exploitation minière souterraine. Ce processus est essentiel pour maintenir la stabilité de la mine, assurer un environnement de travail sûr et réduire l’impact environnemental à la fin du cycle de vie de la mine.

Dans cet article, nous explorons les technologies de remblayage les plus courantes utilisées dans l’exploitation minière, notamment le remblayage rocheux, le remblayage hydraulique et le remblayage en pâte. Nous discuterons également des principaux types de vannes et des caractéristiques de conception pour les applications de remblayage en pâte, en mettant l’accent sur les options qui diminuent au minimum les besoins d’entretien et réduisent les temps d’arrêt.

Technologies de remblayage offertes

Les technologies de remblayage jouent un rôle crucial dans l’exploitation minière souterraine. Elles offrent des solutions qui améliorent la stabilité, la sécurité et l’efficacité. Ci-dessous, nous explorerons les méthodes les plus courantes utilisées par les opérateurs miniers : les remblayages rocheux, hydraulique ou en pâte.

Remblayage rocheux

Le remblayage rocheux est une technique qui consiste à mélanger de la roche concassée, qui provient souvent de la mine même, avec une boue de ciment pour créer un matériau durable semblable au béton. La roche concassée est soigneusement dimensionnée et tamisée avant d’être mélangée à la boue. Ce processus de mélange peut avoir lieu soit à la surface, soit dans les installations souterraines. Une fois prêt, le mélange est transporté jusqu’aux chantiers miniers, où il est soit coulé, soit compacté en place.

Cette méthode est relativement simple et rentable, avec un investissement initial et une complexité technique inférieurs par rapport aux autres options de remblayage. Cependant, maintenir une qualité de matériau constante peut être difficile, et le mélange nécessite souvent une période de durcissement importante, allant de 3 à 21 jours, avant de se solidifier. Les coûts des matériaux restent faibles en raison d’une teneur en liant de seulement 4 à 6 %, mais ils ont tendance à augmenter du côté opérationnel de l’équation en raison de facteurs tels que l’entretien des camions, le carburant, la main-d’œuvre et la ventilation pour le transport souterrain.

Remblayage hydraulique

Le remblayage hydraulique utilise l’eau pour transporter des matériaux comme des résidus grossiers, des scories et du sable, combinés à des liants comme du ciment ou des cendres volantes. Une fois les particules les plus fines retirées des résidus, les matériaux sont mélangés à la surface et transportés sous terre par gravité le long des tuyaux et des forages. Des cloisons sont installées pour maintenir le remblai en place pendant que l’excès d’eau est drainé. Le taux de drainage influe grandement sur la période de durcissement et, par conséquent, sur le calendrier du remblayage et des opérations minières.

Bien que le processus lui-même soit relativement simple, il nécessite un contrôle précis de la composition du matériau pour obtenir la résistance souhaitée et un drainage efficace. Une évacuation trop lente de l’eau compromettra la stabilité de la cloison, entraînera des vides dans le remblai ou nécessitera d’autres remblayages. Les conditions humides créées par l’assèchement peuvent également provoquer l’usure des équipements et des véhicules souterrains.

En règle générale, les systèmes de remblayage hydraulique fonctionnent sous basse pression, mais les sections de mine plus profondes peuvent nécessiter des systèmes capables de gérer des pressions aussi élevées que 80 à 100 bars, avec une teneur en liant comprise entre 0 et 15 %, tandis que les temps de durcissement peuvent s’étendre de 7 à 28 jours. Dans l’ensemble, le remblayage hydraulique nécessite un investissement initial relativement faible, mais une planification et un entretien minutieux s’avèrent essentiels pour en garantir l’efficacité et la fiabilité.

Remblayage en pâte

Le remblayage en pâte est une méthode qui transforme les résidus épaissis provenant du processus de broyage de la mine en un matériau dense en les mélangeant avec du ciment et parfois des agrégats pour en améliorer la résistance. Ce matériau de remblai est ensuite acheminé vers les chantiers souterrains par canalisation, soit par pompage, soit par gravité.

Avec une teneur en eau inférieure à celle du remblai hydraulique, le remblai en pâte élimine le besoin d’assèchement, réutilise considérablement les déchets miniers et offre des temps de durcissement plus rapides. La teneur en liant est relativement faible, généralement comprise entre 3 et 6 %, ce qui permet de contrôler le coût des matériaux.

Cependant, les systèmes de remblayage en pâte impliquent des coûts initiaux plus élevés en raison de l’équipement sophistiqué requis pour produire un mélange homogène et durable. Les coûts d’exploitation sont également élevés, car les pressions élevées dans les systèmes de distribution, allant de 30 à 60 bars et pouvant atteindre jusqu’à 130 bars, peuvent entraîner une usure accrue et un risque de blocage des canalisations. De plus, cette méthode nécessite un haut niveau d’expertise technique pour garantir que le remblai répond aux normes de résistance et de qualité. Malgré ces complexités, l’efficacité du remblai en pâte dans le recyclage des déchets et la réduction des temps de cycle en fait un choix précieux pour les opérations minières.

Vannes à guillotine

Pour assurer la sécurité des travailleurs et maintenir la continuité des opérations minières, il est essentiel de minimiser les perturbations causées par l’entretien ou le remplacement des vannes. Armour Valve distribue les vannes à guillotine CMO au Canada, y compris la remarquable série XB. Connue pour sa rentabilité, son excellente compatibilité chimique et sa durabilité, la vanne XB est choisie partout au monde pour la manutention de résidus. La série XB comprend des vannes à guillotine bidirectionnelles à revêtement en polyuréthane offrant des débits élevés avec des pertes de charge de faibles à moyennes.

Les caractéristiques supplémentaires des vannes qui contribuent à prolonger la durée de vie des usines de pâte comprennent les suivantes :

Résistance à la corrosion : leur fabrication doublée de polyéthylène assure une protection exceptionnelle contre la corrosion, ce qui en font une solution idéale pour la manutention de matériaux corrosifs. Cette durabilité réduit les coûts d’entretien et les temps d’arrêt tout en prolongeant la durée de vie de la vanne.

Fonctionnement fluide : la doublure en polyéthylène réduit la friction et l’usure, offrant un fonctionnement fluide tout en diminuant la consommation d’énergie et en améliorant les performances globales.

Conception antifuite : le mécanisme à guillotine assure une fermeture étanche, empêchant efficacement les fuites et préservant l’intégrité du processus, ce qui contribue à réduire au minimum les pertes de matière.

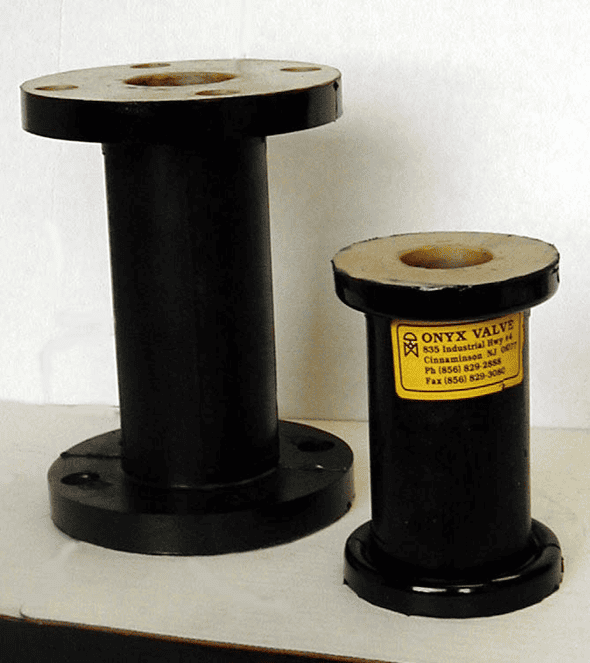

Source: Onyx Valves

Vannes à manchon

Manchon moulé par compression d’Onyx Valve

Lorsqu’il est nécessaire de réguler le débit et d’affiner la consistance de la boue à l’entrée d’un réservoir de mélange, les vannes à manchon sont souvent la solution préférée. Ces vannes contrôlent le débit en comprimant un manchon en élastomère à l’intérieur d’un boîtier à l’aide d’une ou deux barres mobiles. Bien qu’elles puissent être coûteuses dans des tailles plus grandes, les vannes à manchon sont connues pour leur conception résistante aux obstructions et offrent l’avantage supplémentaire de ne pas nécessiter de garniture.

Le composant principal de ce type de vanne est le manchon en élastomère. Certains fabricants fabriquent ces manchons en utilisant un procédé de ruban chauffant sur un mandrin, suivi d’une vulcanisation.

Onyx Valve utilise une approche plus avancée qui place le manchon dans un moule de compression avant la vulcanisation. Cette méthode permet d’améliorer la précision dimensionnelle et de renforcer la liaison entre le caoutchouc et le tissu, garantissant ainsi des performances et une durabilité supérieures.

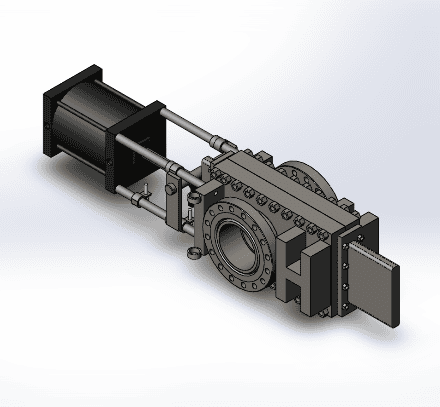

Vannes à guillotine O-Port

Les vannes à bille, bien que robustes, sont sujettes à des problèmes dans les applications de pâte en raison de l’espace mort important entre la bride d’entrée et la zone d’étanchéité siège/bille. Cet espace mort augmente la probabilité de solidification du matériau, ce qui peut entraîner des perturbations opérationnelles si l’usine de pâte subit des temps d’arrêt. Les vannes à guillotine O-port offrent une solution pratique pour éviter le plus possible ces problèmes.

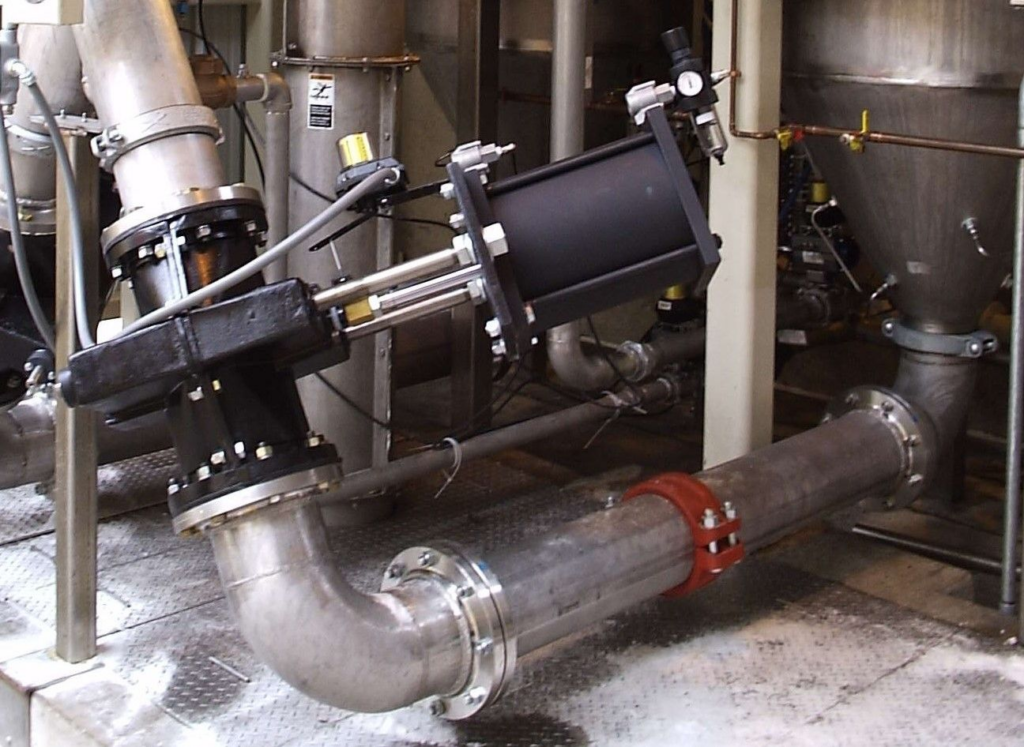

Éprouvées pour une utilisation dans les opérations de pâte et de boue à basse pression, ainsi que dans les environnements à haute température et abrasifs, les vannes à guillotine O-port sont désormais conçues pour gérer les applications à haute pression. Dans les usines de pâte minière, leur conception compacte à corps à oreilles réduit considérablement l’espace mort, atténuant ainsi le risque d’accumulation de matériaux.

Pour garantir la fiabilité, ces vannes sont dotées de guides en PTFE remplis de verre dans les presse-étoupes supérieurs et inférieurs pour un alignement précis des lames, tandis que les sièges en PTFE assurent une étanchéité constante. L’actionnement peut être réalisé à l’aide de vérins pneumatiques ou hydrauliques, ce qui fait de ces vannes un choix fiable pour les opérations exigeantes de manutention de pâte. Armour Valve distribue des vannes à guillotine O-port de Stainless Valve Company qui réduisent l’espace mort et conviennent au service d’usine de pâte à haute pression.

Laissez-nous vous aider à trouver la bonne solution de vanne

À Armour Valve, nous comprenons le rôle essentiel que jouent les solutions de vannes dans les opérations minières. Qu’il s’agisse d’applications de remblayage en pâte, de systèmes de boues ou de services auxiliaires, nous fournissons des produits fiables et performants conçus pour optimiser l’efficacité, réduire l’entretien et assurer le succès des opérations.

Laissez-nous vous aider à améliorer vos opérations minières avec les bonnes solutions de vannes. Contactez Armour Valve dès aujourd’hui pour discuter de vos besoins et découvrir comment nous pouvons répondre aux exigences de votre projet.