De nombreuses usines de pâte à papier ont subi de coûteuses interruptions de la production pendant des années en raison de la mauvaise fiabilité des vannes de décharge et des conduites de décharge, ainsi que de leurs joints. Afin d’aider les exploitants d’usines de pâte à papier à améliorer la fiabilité des opérations de décharge des lessiveurs en discontinu, Stainless Valve Company a spécialement conçu la vanne Big BlowTM, qui peut résister à des ondes de choc intenses, à des vibrations du système et à des changements soudains de température.

Mention de source : Stainless Valve Company

Opérations de décharge des lessiveurs en discontinu

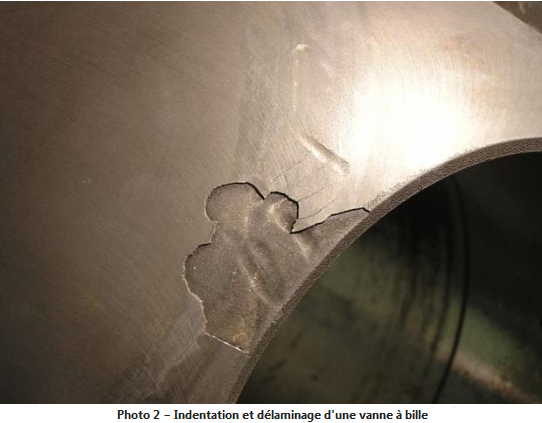

Les usines de pâte à papier nord-américaines sont généralement dotées de conduites de décharge communes qui mènent à des réservoirs de décharge, soit un système collecteur commun, plutôt que de conduites de décharge individuelles reliant chaque lessiveur à un réservoir. Bien qu’un système collecteur commun soit plus rentable, il présente des défis.

Les ondes de choc générées par la vaporisation de la liqueur résiduelle dans les conduites de décharge lors du soufflage d’un lessiveur adjacent entraînent souvent la défaillance des vannes et des tuyauteries du système. Les sièges des vannes de décharge peuvent se fissurer, ce qui accentue les fuites et entraîne de nouvelles ondes de choc.

Non seulement les fuites des vannes de décharge modifient la propriété de la pâte et entraînent une perte d’énergie, mais elles laissent également du liquide froid dans la conduite. Lorsque l’un des lessiveurs est en phase de décharge, la pâte chaude et la liqueur noire rencontrent dans le collecteur commun le liquide froid résiduel provenant de la décharge précédente. Ce liquide froid se vaporise, provoquant ainsi des ondes de choc. Bien qu’il soit impossible d’éliminer complètement les ondes de choc dans un système collecteur commun, certaines mesures peuvent être prises pour atténuer leurs effets néfastes sur les vannes de décharge.

Vannes à bille ou vannes Big BlowTM pour les opérations de décharge

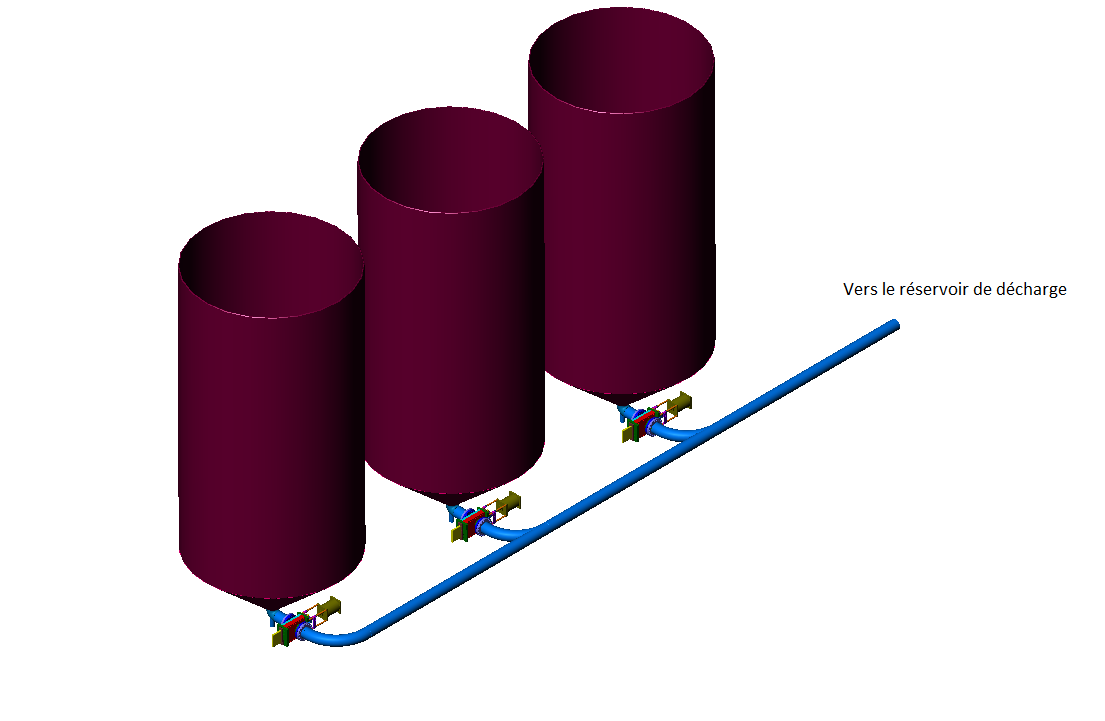

Même si des vannes à bille avec siège en métal sont souvent utilisées comme vannes de décharge, il ne s’agit pas d’une solution idéale au chapitre de la performance et de la fiabilité. Au début d’une décharge, une vanne à bille est en position partiellement ouverte. Le fluide qui traverse la vanne frappe alors directement les sièges, ce qui peut provoquer une détérioration prématurée. Pendant la décharge, le matériau est redirigé deux fois à travers la vanne à bille. Là encore, des forces de réaction sont générées et entraînent des ondes de choc.

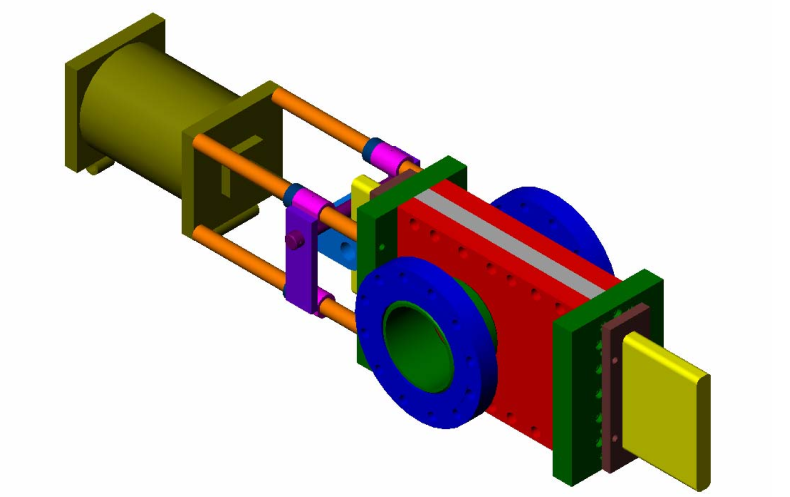

Avec la vanne Big BlowTM, le siège est toujours protégé, car il n’est pas directement frappé par l’écoulement du fluide. De plus, ce dernier n’est pas redirigé, ce qui rend la décharge plus rapide, beaucoup plus silencieux et moins brusque. Le matériau ne peut pas s’accumuler derrière une lame comme il peut le faire derrière une bille.

Les vannes à bille à siège en métal sont également vulnérables aux chocs mécaniques dans les opérations de décharge. Tout objet dur qui entre en contact avec les sièges ou les billes avec une charge suffisante peut enfoncer le support ductile de la bille. Le revêtement de la bille, généralement dur et cassant, se fissure et se désagrège une fois que l’indentation s’est produite (voir image2).

Mention de source: Stainless Valve Company

Elle a fait ses preuves et demeure performante malgré l’abrasion, la corrosion, les ondes de choc, les vibrations du système et les changements soudains de température. Les caractéristiques suivantes de la vanne Big BlowTM peuvent aider les exploitants d’usines de pâte à papier à résoudre certains de leurs défis opérationnels.

La vanne Big BlowTM

- D’épaisses lames et plaques latérales (97% du corps de la vanne est constitué de plaques pleines) soutiennent les presse-étoupes de part et d’autre de la vanne, assurant une stabilité supplémentaire pour résister aux ondes de choc.

- La vanne est scellée aux deux extrémités par des boîtes à garniture qui empêchent l’écoulement du matériau par le corps. En outre, le produit d’étanchéité utilisé garantit qu’aucune fuite ne se produit au niveau de la vanne, et ce, malgré de fortes ondes de choc et la présence de boues dans la conduite.

- Les sièges en PTFE renforcés et modifiés conservent leur position malgré les ondes de choc; les sièges préinstallés fabriqués à 25% en PTFE rempli de verre permettent une étanchéité totale, garantissent l’absence de fuites et maintiennent une fermeture hermétique, quelle que soit la pression différentielle.

- Les guides de lames sont conçus pour résister aux milieux abrasifs et érosifs ainsi qu’aux ondes de choc produites par les contraintes mécaniques et la vaporisation.

- Seule une maintenance minimale est nécessaire, les remises à neuf s’étalant sur 3 à 7ans, en fonction du système de tuyauterie, de la fréquence des cycles et des conditions du procédé.

- La vanne peut remplacer une vanne à bille standard sans qu’il soit nécessaire de modifier la tuyauterie ni de prévoir un support supplémentaire.

- L’ouverture d’une vanne Big BlowTM peut être commandée sur une plage d’environ 10 à 60secondes. Ceci est avantageux, car l’ouverture rapide des vannes de décharge peut entraîner une augmentation de la pression dans le lessiveur et une décompression soudaine peut provoquer des secousses dans le système et la tuyauterie.

Notre savoir-faire

En collaboration avec ses partenaires, Armour Valve peut fournir des solutions de vannes sur mesure pour les applications les plus difficiles. Les membres de notre équipe compétente sont là pour vous aider à choisir le bon équipement, que vous recherchiez des solutions pour traiter la liqueur noire, des applications de boues et d’écaillage ou des moyens d’améliorer la fiabilité des vos opérations de décharge de lessiveurs en discontinu. Communiquez avec nous dès aujourd’hui.