Problème

Après avoir remplacé une vanne d’isolement du désurchauffeur de vapeur qui fuit pour la troisième fois en 3 ans, une société de services publics canadienne a contacté Armour Valve pour rechercher une solution plus fiable.

La société de services publics avait essayé différentes options de vannes à tournant sphérique pour ces conditions d’utilisation extrêmes ; cependant, le taux de cycle élevé (~ 40 000 cycles / an) a entraîné une usure et un remplacement en un an. Le taux de cycle élevé a été causé par un désurchauffeur de vapeur qui rencontrait des problèmes de contrôle de la température.

Les vannes d’isolement précédentes devaient être coupées et remplacées, ce qui impliquait des coûts de matériel et de main-d’œuvre, ainsi qu’une perte de production si une vanne devait fuir suffisamment pour forcer un arrêt imprévu pour maintenance. Le personnel de l’installation prévoyait de réparer les fuites du désurchauffeur de vapeur et d’une vanne à tournant sphérique durant le même arrêt afin de résoudre à la fois les problèmes de contrôle de la température et l’usure de la vanne d’isolement.

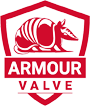

Une vanne à tournant sphérique à siège métallique était utilisé pour isoler le désurchauffeur de vapeur quand il n’y a aucun besoin de refroidissement.

Solution

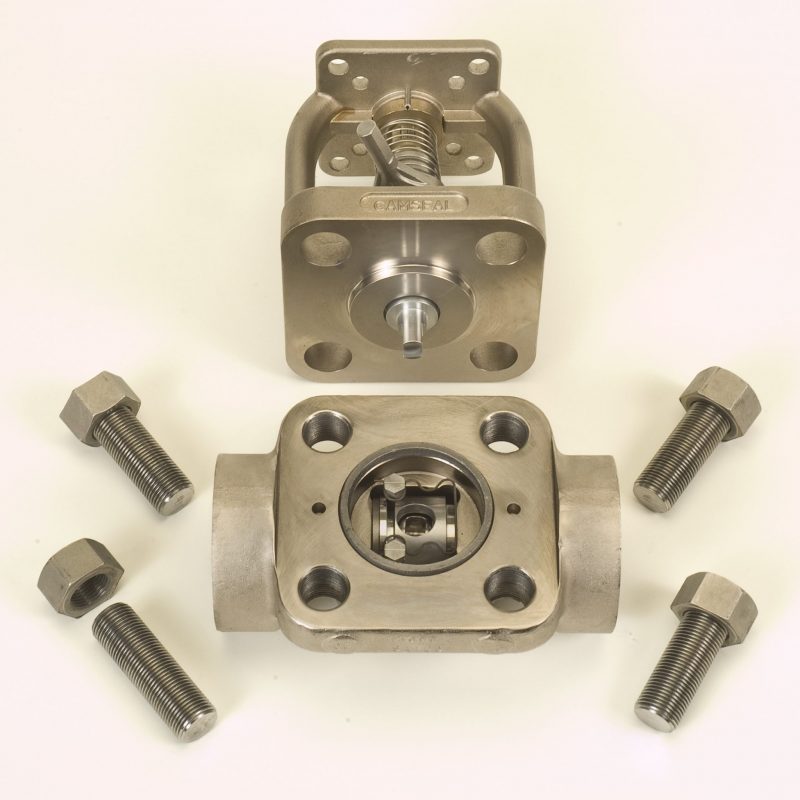

Armour Valve a proposé la vanne Conval Camseal® : une vanne à tournant sphérique, siège métallique, renouvelable en ligne et ouverture par le haut. L’accent mis par Conval sur les performances de fermeture et l’intégrité du revêtement de la bille a donné à Armour Valve la confiance que le Camseal® correspondrait aux performances des vannes précédentes, tout en économisant du temps et de l’argent à l’entreprise en étant renouvelable en ligne. Le système de cartouches Camseal® permettrait à l’entreprise de renouveler rapidement la vanne en ligne en seulement 30 à 60 minutes (cliquez ici pour une démonstration).

La partie interne du Camseal® peut être remplacée en ligne pour renouveler complètement la vanne

Le Camseal® a été installé comme prévu et un entretien a été effectué sur le désurchauffeur de vapeur qui fuit pour rétablir sa capacité à contrôler les températures avec précision et réduire la fréquence du nombre de cycle de la vanne d’isolement.

Au cours de l’entretien du désurchauffeur de vapeur, il a été découvert que le siège avait été retiré et non remplacé après une réparation antérieure. Il était alors fortement envisagé que ce soit la cause première des problèmes de fuite et de contrôle de la température. Le siège manquant a été remplacé et le désurchauffeur de vapeur et Camseal® ont été mis en service.

Le Camseal® a bien fonctionné mais a continué d’exiger des cycles élevés. Après 20 000 cycles, la société de services publics a réalisé que le désurchauffeur de vapeur fuyait à nouveau et devait être remplacé.

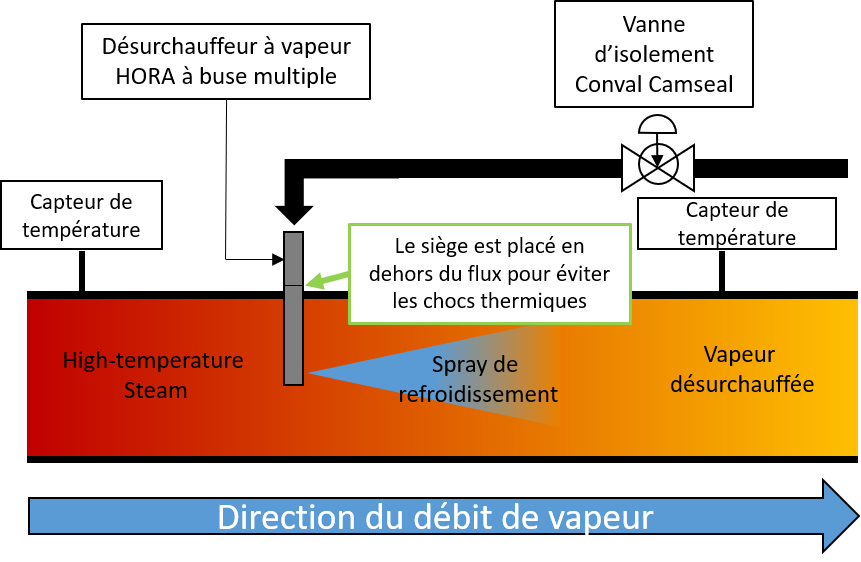

Armour Valve a suggéré le désurchauffeur à vapeur à buse multiple HORA, une solution de contrôle qui offrait deux avantages clés au client :

- La conception empêche la distorsion du siège en le plaçant à l’extérieur du flux de vapeur afin qu’il ne subisse pas de choc thermique lorsque le désurchauffeur à vapeur injecte de l’eau.

- Une vanne de réglage intégrée régule le débit selon les besoins, injecte de l’eau proportionnellement au débit de vapeur et élimine la nécessité d’une vanne de réglage séparée.

La conception du désurchauffeur HORA place le siège en dehors du flux de vapeur pour éviter les chocs thermiques

La conception du désurchauffeur HORA place le siège en dehors du flux de vapeur pour éviter les chocs thermiques

Impact

Les deux solutions continuent de bien fonctionner dans la centrale à cycle combiné. Le désurchauffeur HORA a fourni un contrôle de température constant depuis son installation en 2015, sans nécessiter de maintenance.

Le Camseal® a été utilisé environ 87 000 fois entre 2011 et 2019 avant de nécessiter son premier changement de cartouche. Malgré les problèmes d’accessibilité de l’emplacement, le renouvellement a été achevé en environ 90 minutes.

En fournissant une solution de vanne d’isolement renouvelable en ligne et un désurchauffeur de vapeur qui n’est pas sensible au choc thermique, Armour Valve a résolu deux problèmes persistants dans des conditions d’utilisation extrêmes qui ont entraîné une réduction des exigences de maintenance et une amélioration des performances du système et du contrôle de la température dans l’installation.